【導(dǎo)讀】由于磁性傳感技術(shù)不會受到灰塵、污垢、油脂、振動以及濕度的影響,因此磁傳感器在工業(yè)設(shè)備和電子儀器中有著廣泛的應(yīng)用,如磁共振成像、生產(chǎn)的自動控制、流程工業(yè)、煤礦勘探、電流測量、缺陷定位和鐵磁材料剩余應(yīng)力檢測等方面。為了滿足不同場合的應(yīng)用,已根據(jù)不同傳感原理制備了相應(yīng)的磁傳感器,常見的有超導(dǎo)量子干涉裝置(SQUID) 、磁通門磁力計、霍爾效應(yīng)傳感器、各向異性磁阻(AMR)傳感器、微機(jī)電系統(tǒng)(MEMS)磁傳感器。

在這些傳感器中,雖然SQUID可探測極小磁感應(yīng)強(qiáng)度(fT),但裝置需要低溫冷卻,并且易受電磁干擾,為此需要復(fù)雜的外圍設(shè)備;磁通門磁力計具有體積大、功耗大、運行范圍小和不能檢測靜態(tài)磁場的特性,限制了其應(yīng)用;霍爾效應(yīng)傳感器顯示增加靈敏度需靠增加功耗實現(xiàn);而AMR傳感器則要求沉積磁性材料及自動校正系統(tǒng),且在幾mT時易出現(xiàn)飽和;由于MEMS技術(shù)可以將傳統(tǒng)的磁傳感器小型化,因此基于MEMS的磁傳感器具有體積小、性能高、成本低、功耗低、高靈敏和批量生產(chǎn)等優(yōu)點,其制備材料以Si為主,消除了磁傳感器制備必須采用特殊磁性材料及其對被測磁場的影響。本文對目前基于MEMS的磁傳感器在制備過程中涉及的主要設(shè)計、制作,傳感技術(shù)及器件性質(zhì)進(jìn)行綜述,并對其未來發(fā)展進(jìn)行展望。

1、MEMS磁傳感器設(shè)計及制作

1.1 MEMS磁傳感器設(shè)計

為了獲得高性能的MEMS磁傳感器,首先要根據(jù)器件的應(yīng)用對象對器件進(jìn)行設(shè)計,由此確定器件的結(jié)構(gòu)、使用的材料、應(yīng)用的工作原理和感應(yīng)技術(shù)等。MEMS設(shè)計人員可以根據(jù)模擬和建模工具選擇制造傳感器的最佳工藝和材料,并預(yù)測MEMS磁傳感器的性能。同時設(shè)計人員必須考慮器件制作過程應(yīng)遵從的材料生長、器件制作、信號調(diào)制和感應(yīng)技術(shù)的實現(xiàn)等規(guī)則,以避免發(fā)生影響傳感器性能的錯誤。在開發(fā)商用MEMS傳感器時,必須考慮以下幾點:優(yōu)化器件結(jié)構(gòu)設(shè)計;包裝設(shè)計;可靠的材料性能和標(biāo)準(zhǔn)制造工藝;合適的設(shè)計和仿真工具;減少電子噪聲和寄生電容;可靠的信號處理系統(tǒng);可靠的測試。

目前常使用的MEMS設(shè)計工具包括MEMSCAP、CoventorWare、IntelliSuite和Sandia Ultra-planar Multi-level MEMS Technology (SUMMiTV) 。這些設(shè)計工具具有創(chuàng)建傳感器版圖和檢查設(shè)計規(guī)則的模塊,并且可以模擬微加工過程的步驟,有利于減少獲得高性能MEMS磁傳感器的時間。

1.2 MEMS磁傳感器制作

通常,MEMS磁場傳感器的制造可以采用體或表面微加工工藝來實現(xiàn)。由于硅具有很好的機(jī)械和電學(xué)性質(zhì)而被用來作為其主要加工材料,例如,硅具有最小的機(jī)械滯后和接近1GPa的斷裂應(yīng)力。此外,硅在摻雜磷或硼后其電性能可得到明顯的改善。

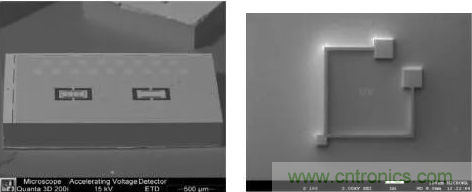

體微加工工藝是采用濕法和干法蝕刻技術(shù),通過材料的各向同性和各向異性蝕刻制備所需要的材料結(jié)構(gòu)。表面微加工工藝是通過在襯底上進(jìn)行不同材料層的沉積,圖案化和蝕刻實現(xiàn)對MEMS器件的制造。通常,這些層被用作結(jié)構(gòu)和犧牲層。圖1分別給出了通過體加工和表面微加工工藝制備的磁傳感器的SEM。

圖1 體加工和表面加工獲得的SEM

2、傳感技術(shù)及MEMS磁傳感器

2.1 傳感技術(shù)

可以采用不同的傳感技術(shù)制備MEMS磁傳感器,例如壓阻式、電容和光學(xué)技術(shù)。這些技術(shù)能夠?qū)⒋艌鲂盘柗謩e轉(zhuǎn)換成電信號或光信號。在電信號檢測中,當(dāng)電源受限或存在強(qiáng)電磁干擾時,會影響其應(yīng)用。而光信號檢測在強(qiáng)電磁場作用及長距離傳輸?shù)葪l件下應(yīng)用比電信號檢測更有優(yōu)勢,因此常應(yīng)用在極端場合。此外,為了獲得高的分辨率和靈敏度,MEMS磁傳感器需要配有低電子噪聲和寄生電容的信號調(diào)制系統(tǒng)。

2.2 各類MEMS磁傳感器

V. Kumar等報道通過內(nèi)部熱壓阻振蕩放大器實現(xiàn)的洛侖茲力諧振MEMS磁力計具有極高的靈敏度。他們采用偏置電流調(diào)諧方法,將諧振器的有效品質(zhì)因子從680提高到1.14x10^6,已證明內(nèi)部放大系數(shù)提高了1620倍。此外,諧振器偏置電流的增加除了改善器件的品質(zhì)因子外,也使器件的靈敏度提高了2400倍(從0.9 μV·nT^(-1)到 2.107 mV·nT^(-1)) 。在直流偏置電流為7.245 mA時,獲得最大靈敏度為2.107 mV·nT^(-1),本底噪聲為2.8 pT·Hz^(-1/2)。

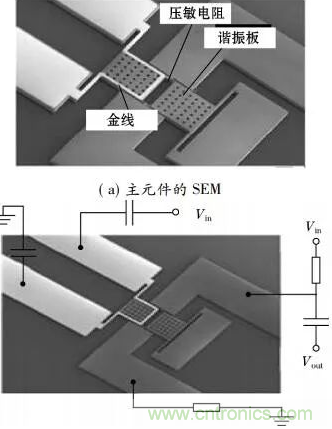

E. Mehdizadeh等報道了基于洛倫茲力在低電阻率n型SOI襯底上制造的MEMS磁傳感器,其主元件的SEM和電連接分別如圖2所示。該傳感器利用了雙板硅諧振器(厚度10 μm,其中之一具有10 μm x 200 nm的金線),其中間設(shè)計的2個窄梁與2個Si板連接;當(dāng)諧振器在平面振動模式下振蕩時,它會受到周期性的拉伸和壓縮應(yīng)力,因此呈現(xiàn)壓阻特性。諧諧振器的品質(zhì)因子在大氣壓下被放大(從1140到16900) 。此外,該傳感器可通過增加諧振器振動幅度來提高其靈敏度。在空氣中,當(dāng)諧振頻率為2. 6 MHz、品質(zhì)因子為16900時,獲得傳感器靈敏度為262 mV/T。

圖2 壓阻式MEMS磁傳感器主元件的SEM和電連接

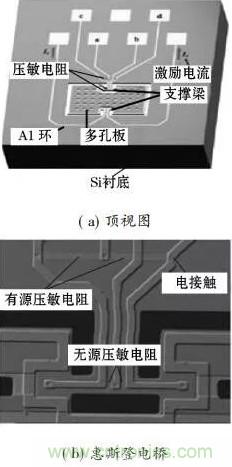

A. L. Herrera-May等制備了具有簡單諧振器和線性電響應(yīng)的MEMS磁傳感器。它由穿孔板(472μm x 300 μm x 15 μm) 、4 個彎曲梁(18 μm x 15 μm x 15 μm) 、2 個支撐梁(60 μm x 36 μm x 15 μm)和4個p型壓敏電阻構(gòu)成的惠斯登電橋形成,見圖3。在SOI襯底上采用標(biāo)準(zhǔn)的體微加工工藝制造器件,通過調(diào)整激勵電流控制器件的動態(tài)范圍使其保持線性電響應(yīng),獲得器件品質(zhì)因子為419. 6、靈敏度為230 mV·T、分辨率為2. 5 μT,功耗為12 mW。該傳感器適合應(yīng)用于非破壞性的磁性測試及鐵磁材料缺陷和腐蝕的檢測。

圖3 MEMS磁傳感器主要部分的頂視圖和4個壓敏電阻組成的惠斯登電橋

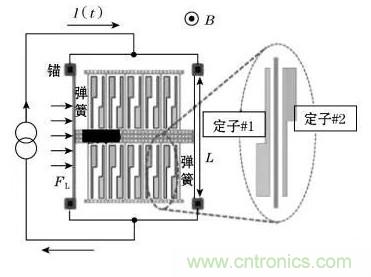

Langfelder等制備了具有電容讀出的MEMS磁場傳感器,該傳感器可檢測與諧振結(jié)構(gòu)表面垂直方向(z軸) 的磁場。它由一組固定定子和兩根細(xì)梁懸掛的梭子組成,形成2個差分平行板敏感電容器C1和C2,見圖4。具有傳感器共振頻率的梁,在通有電流時與磁場相互作用,從而使2個細(xì)梁受到洛倫茲力作用。這個力垂直于磁場和交流電流所構(gòu)成的平面,導(dǎo)致梁和平行板產(chǎn)生位移,該位移可以通過差分電容的變化來檢測。傳感器在峰值驅(qū)動電流為250 μA時的總靈敏度為150 μV·μT^(-1)、理論噪聲為557. 2 μV·Hz^(-1/2)、分辨率為520 nT·mA^(-1)·Hz^(-1/2)、品質(zhì)因子約328、共振頻率為28.3 kHz。

圖4 由平行板、固定定子和2根細(xì)梁支撐的梭子形成的MEMS磁場傳感器的示意圖

M. Li等設(shè)計了由彎曲梁諧振器(1200 μm x 680 μm x 40 μm)組成的磁場傳感器。彎曲梁諧振器與載有電流的Si梁通過微杠桿機(jī)制耦合,諧振器借助彎曲梁的每一側(cè)的30個叉指電極實現(xiàn)靜電驅(qū)動和電容感應(yīng),獲得傳感器的靈敏度為6687 ppm·mA^(-1)·T^(-1)、品質(zhì)因子為540、諧振頻率為21.9 kHz (1 ppm = 10^(-6)) 。

Aditi等通過采用SOI和玻璃片的陽極鍵合技術(shù)制備了MEMS磁場傳感器。該器件制作工藝具有以下優(yōu)點:低溫(≤400 ℃) 、可靠、可重復(fù)、少的光刻步驟及可控電極間距離的能力。獲得傳感器功耗為0.45 mW,分辨率為215 nT·Hz^(-1/2)。

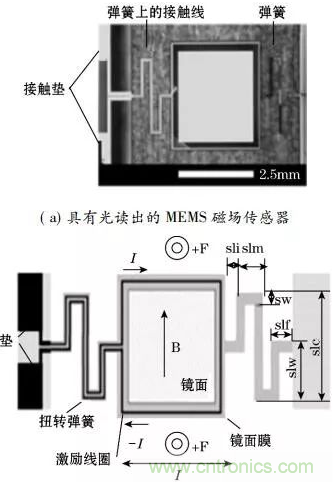

B. Park等設(shè)計了由硅諧振器和緊湊型激光定位系統(tǒng)構(gòu)成的磁場傳感器,如圖5所示。該系統(tǒng)具有光電探測器和激光二極管,用于監(jiān)測電流偏置的反射鏡角位移。諧振器由涂覆有鋁層(2500 μm x 2500 μm x 0.8 μm)的硅膜(3000 μm x 3000 μm x 12 μm)組成,膜由兩根扭轉(zhuǎn)彈簧(2100 μm x 100 μm x 12 μm)支撐,寬度為30 μm、厚度為0. 8 μm的鋁線沉積在其上。施加的磁場與反向鏡的位移有關(guān),當(dāng)線圈偏置電流為50 mA時,獲得傳感器的靈敏度為62 mV·μT^(-1)、共振頻率為364 Hz、品質(zhì)因子為116、53 mHz帶寬的分辨率為0.4 nT、本底噪聲為1.78 nT·Hz^(-1/2)。

圖5 具有光讀出的MEMS磁場傳感器和傳感器工作原理圖

M. Lara-Castro等提出在印刷電路板上實現(xiàn)的MEMS磁場傳感器的便攜式信號調(diào)制系統(tǒng),它配有能夠諧磁場傳感器的2個正弦信號發(fā)生器。磁場傳感器由共振硅結(jié)構(gòu)(600 μm x 700 μm x 5 μm) 、1個鋁環(huán)(1 μm厚)和4個p型壓敏電阻組成的惠斯登電橋構(gòu)成。2個信號發(fā)生器的頻率穩(wěn)定度為±100 ppm,分辨率為1 Hz。該系統(tǒng)中,磁場與電壓有近似線性關(guān)系;大氣壓下靈敏度和分辨率分別為0.32 V/T和35 nT。

龍亮等采用MEMS磁扭擺和檢測差分電容構(gòu)成了MEMS磁傳感器。磁扭擺是通過在雙端固定梁的硅薄膜上制作CoNiMnP永磁薄膜獲得,磁傳感器尺寸為3.7 mm x 2.7 mm x 0.5 mm,制備的MEMS磁傳感器具有良好的線性,靈敏度為27.7 fF/mT,最小可分辨磁場大小為36 nT。

3、展望

目前基于Lorentz力的MEMS諧振式磁傳感器主要通過壓阻、光學(xué)和電容感測技術(shù)來檢測磁場。這些技術(shù)可為設(shè)計人員提供研制特定應(yīng)用場合的最佳傳感器方法,例如,壓阻感測適于采用體微加工工藝實現(xiàn)和簡單的信號處理系統(tǒng)。但壓阻感應(yīng)存在電壓偏移,且電阻易受溫度影響,因此系統(tǒng)中需要提供溫度補(bǔ)償電路。電容感測主要通過表面微加工工藝實現(xiàn),并將所施加的磁場轉(zhuǎn)換為電輸出信號。該技術(shù)具有很小的溫度依賴性,并允許電子電路與磁傳感器制作在同一芯片上。通常,電容感應(yīng)的傳感器在大氣壓下具有高的空氣阻尼,為避免它的影響需要對器件進(jìn)行真空封裝才能提高其靈敏度。利用光學(xué)敏感技術(shù)制備的傳感器由于具有抗電磁干擾的特性,因此系統(tǒng)中所需要電路比電容和壓阻敏感技術(shù)的少,可在惡劣環(huán)境中工作,表面和體微加工工藝均適用于這種傳感技術(shù)的優(yōu)點。然而,這些感測技術(shù)都存在著由于焦耳效應(yīng)而導(dǎo)致傳感器結(jié)構(gòu)發(fā)熱的問題,這會產(chǎn)生熱應(yīng)力和諧振器的位移。為此,需要進(jìn)一步對器件散熱、諧振器機(jī)械可控性及真空封裝研究,以確保獲得更好的MEMS磁傳感器性能。

隨著微納米技術(shù)的發(fā)展、微機(jī)械制造技術(shù)的成熟,越來越多的傳感器開始向著集成化、智能化和網(wǎng)絡(luò)化方向發(fā)展,它們已成為工業(yè)生產(chǎn)實現(xiàn)智能制造的重要動力。其智能應(yīng)用主要在如下幾方面:

(1) 傳感技術(shù)。構(gòu)建傳感器網(wǎng)絡(luò)系統(tǒng),保證對信息進(jìn)行搜集、整合與傳輸,使工業(yè)生產(chǎn)過程得到更有效的控制。

(2) 數(shù)控生產(chǎn)??傊骶€模式通過在線診斷,實現(xiàn)對整體工業(yè)生產(chǎn)線的儀表控制。

(3) 自動生產(chǎn)和機(jī)械。利用自動化技術(shù)開展機(jī)械生產(chǎn),可顯著提高生產(chǎn)效率和質(zhì)量。

4、結(jié)束語

本文綜述了通過體加工和表面加工方法、利用壓阻、電容和光學(xué)技術(shù)制備的基于洛倫茲力的MEMS磁傳感器,并介紹了各種結(jié)構(gòu)磁傳感器的靈敏度、品質(zhì)因子、噪聲和探測極限等特性。隨著納米技術(shù)、集成化技術(shù)以及封裝技術(shù)的不斷發(fā)展,更多高性能、同時可監(jiān)測多個物理量的智能傳感器會不斷出現(xiàn)。

推薦閱讀: