【導讀】說到陶瓷,一般人就很容易的聯(lián)想到磁磚、陶瓷器皿、浴缸、或是景陶瓷藝術品,這些通稱為傳統(tǒng)陶瓷。而對于被動元件的基板,它們屬于精細陶瓷(Fine Ceramics)。采用高純度無機材料為原料,經過精確控制化學組成及均勻度,再經過一定方式成形,最后高溫燒結而成。其具有足夠高的機械強度,低介電常數(shù),低熱膨脹系數(shù),高熱導率,良好的化學穩(wěn)定性等優(yōu)點,得到了廣泛的應用。

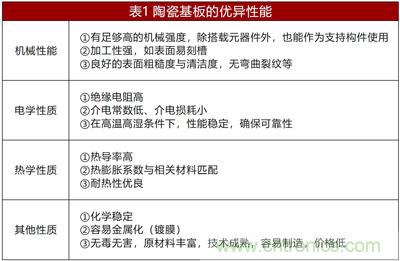

表 陶瓷基板的性質

對于需求最為廣泛的片式薄膜與厚膜電阻器來說,陶瓷基板材料的機械性能和電氣性能對電阻膜層有非常大的影響,我們將從幾個角度來介紹基板性能對電阻膜層的影響。

表面粗糙度

表面粗糙度,是指連續(xù)表面上峰點、谷點與中心線的平均偏差,用Ra表示,單位為um。表面粗糙度越小,則表面越光滑。而基片表面粗糙度參數(shù),對電阻膜層連續(xù)性有重要影響。舉一個極端例子:對于薄膜電阻器,若薄膜膜層厚度僅為200Å~400Å(0.02um~0.04um),此厚度的膜層覆蓋在1um(10000Å)的粗糙表面上,這種膜沿高山和深谷蔓延,結果是電阻器的阻值變化很大。有較大可能形成不完全的、斷裂的、有裂紋的不連續(xù)膜。

介電損耗

對于基板材料來說,其相關特性還有介電損耗。其由介電材料中極化電流滯后電壓相位角的正切來表征,它與信號頻率和電路分布參數(shù)C、R的關系是:

δ稱為損耗角。δ值大,信號會以發(fā)熱的形式發(fā)送損耗,甚至消失,對于高頻應用來說,介電損耗極為重要。

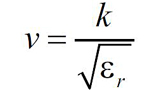

介電常數(shù)

信號傳輸速度v與基板介電常數(shù)的平方根成反比。因此,對于高速回路,要求基板有更低的介電常數(shù)。

熱導率

一些大功率應用,對基板提出了高散熱的要求,需要采用高熱導率基板,如AlN基板和BeO基板等。對于電阻而言,采用高熱導率基板可以實現(xiàn)相同尺寸下更大的額定功率。

熱膨脹系數(shù)

對于不同元件,對熱膨脹系數(shù)要求不同。對于半導體芯片,要求基板的熱膨脹系數(shù)與Si越接近越好,因此可以大大降低大規(guī)模集成電路運行-停止溫度循環(huán)中產生的應力,此應用一般采用SiC基板。對于金屬箔電阻而言,考慮到箔片熱膨脹與陶瓷基板相匹配實現(xiàn)低溫漂因素,基板的熱膨脹系數(shù)需要重點考量。

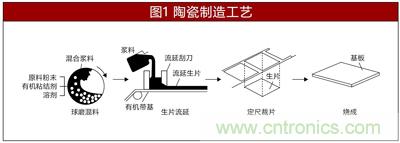

陶瓷制造工藝

陶瓷燒成前典型的成形方法為流延成型,容易實現(xiàn)多層化且生產效率較高。

電阻常用陶瓷基板

氧化鋁陶瓷基板:

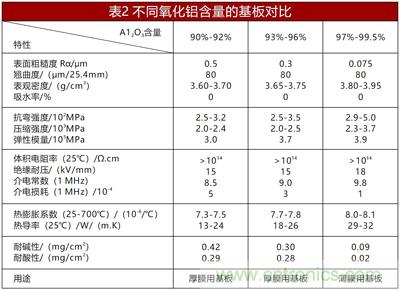

從現(xiàn)實情況來看,廣泛使用的還是Al2O3基板,同時其加工技術與其他材料相比也是最先進的。按含氧化鋁(Al2O3)的百分數(shù)不同可分為:75瓷、96瓷、99.5瓷。氧化鋁含有量不同,其電學性質幾乎不受影響,但是其機械性能及熱導率變化很大。純度低的基板中玻璃相較多,表面粗糙度大。純度越高的基板,越光潔、致密、介質損耗越低,但是價格也越高。

所以薄膜電阻和厚膜電阻,他們所采用的氧化鋁基板也不完全相同。

不同氧化鋁含量的基板對比

氮化鋁陶瓷基板:

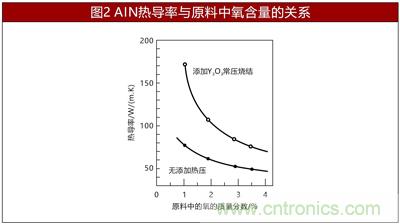

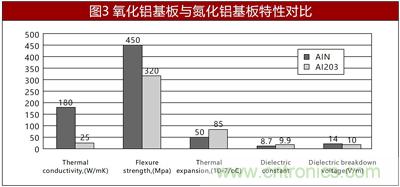

氮化鋁陶瓷是以氮化鋁粉體為主晶相的陶瓷。相比于氧化鋁陶瓷基板,絕緣電阻、絕緣耐壓更高,介電常數(shù)更低。其熱導率是Al2O3的7~10倍,熱膨脹系數(shù)(CTE)與硅片近似匹配,這對于大功率半導體芯片至關重要。在生產工藝上,AlN熱導率受到殘留氧雜質含量的影響很大,降低含氧量,可明顯提高熱導率。目前工藝生產水平的熱導率達到170W/(m·K)以上已不成問題。

圖 氧化鋁基板與氮化鋁基板特性對比

圖 氧化鋁基板與氮化鋁基板特性對比

氮化鋁陶瓷基板:

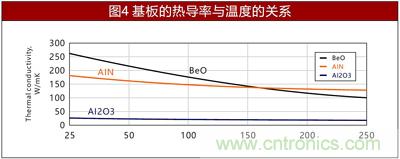

氧化鈹基板的熱導率是Al2O3基板的十幾倍,適用于大功率電路,而且介電常數(shù)又低,可用于高頻電路。BeO基板用于一般用作大功率微波散熱基板。缺點是BeO粉塵與蒸汽的毒性對人體傷害很大,存在環(huán)境問題。

圖 基板的熱導率與溫度的關系

我們對比了市面上相同尺寸(100mm×100mm×1mm)、不同材料的陶瓷基板價格:

96%氧化鋁9.5元,99%氧化鋁18元,氮化鋁150元,氧化鈹650元,可以看出來不同的基板價格差距也比較大。

推薦閱讀: