【導讀】目前,所有航天器都經(jīng)過研制、測試和組裝,然后由火箭運送到各自的任務地點。每個部件必須承受火箭發(fā)射的高負荷,而實際任務的載荷通常相對較低。由于系統(tǒng)重量和體積大以及火箭飛行所需的復雜測試程序,這些超大部件會導致高昂的太空運輸成本。為了降低這些成本,可以使用增材制造方法直接在軌道上制造和使用航天器部件。

基于這一想法,慕尼黑應用科學大學的八名學生組成的團隊決定設計一種 3D 打印技術,通過該技術,可以直接在太空中為太陽能電池板、天線或任何其他裝置構建結構。他們命名為"AIMIS-FYT – 太空增材制造 AIMIS ",他們決定采用一種印刷方法,用紫外光擠出和固化光反應樹脂。

應用程序

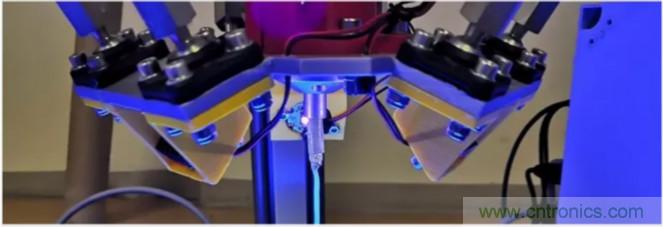

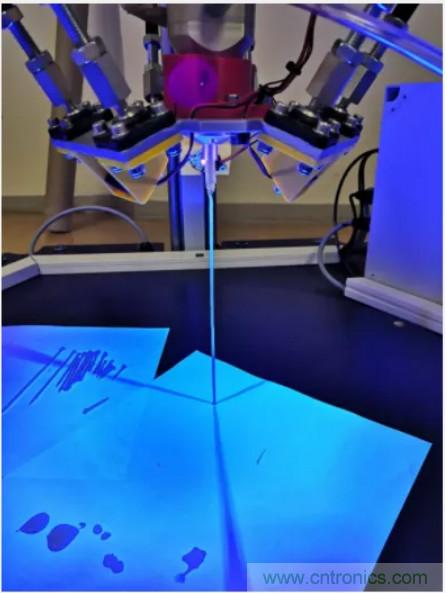

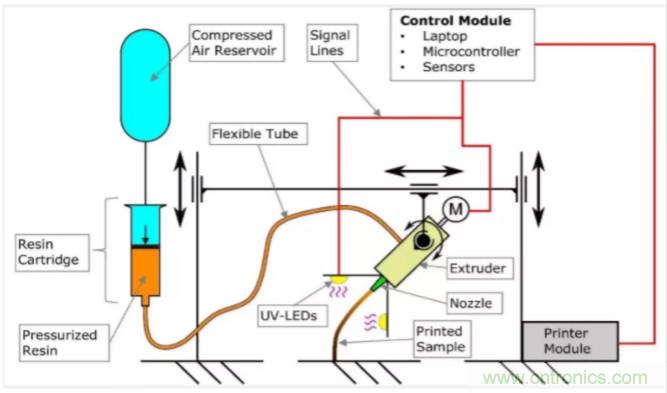

設備基本上包括一個主要結構,有一個笛卡爾3D打印運動安裝在里面。打印機有兩個平移軸和一個旋轉軸。因此,打印機可以在一個固定平面上移動和旋轉。這使系統(tǒng)能夠創(chuàng)建自由格式結構。打印頭是團隊實驗的主力,由步進電機驅動的擠出機組成,在零重力下分配粘性樹脂。在擠出過程中,樹脂同時被噴嘴后面的紫外光固化。

AIMIS-FYT 解釋了它是如何工作的:"在我們的工藝中,我們使用所謂的"光聚合物的直接機器人擠出"。它基本上由擠出機組成,通過擠出機可以分配粘性光聚合物。這允許樹脂通過噴嘴噴射,然后通過紫外線固化。通過外部移動噴嘴,可以生成三維結構。在我們的案例中,這不是像傳統(tǒng) 3D打印機那樣一層一層地完成,而是直接通過三維運動與樹脂的體積拉伸相結合。

解決挑戰(zhàn)

與傳統(tǒng)的 FDM 打印機不同,AIMIS-FYT 使用的打印工藝采用 UV 固化樹脂。這種樹脂需要以可控和非常精確的方式分配,以便產(chǎn)生 3D 結構。為了滿足這些要求,使用帶精確步進電機的擠出機。此外,整個設置需要放入一個小隔間,并可用于團隊的軟件。

為了充分利用步進電機的優(yōu)勢,團隊決定使用Trinamic的TMCM-1070模塊。"經(jīng)過短暫的研究,我們碰到了三元驅動模塊TMCM-1070。此驅動程序模塊易于使用,通過步進和方向接口控制,占用空間非常小,是一個可靠的解決方案。此外,該模塊位于一個盒子里,很容易符合我們在零-G飛機上的實驗設置要求,"慕尼黑的團隊說。

第一個結果

實驗基于四個基本操作,這些操作已確定為微重力的印刷結構(如架結構)。它們根據(jù)不斷增加的復雜性進行排序,如下:

● 直桿

● 帶起點/停止點的直桿

● 自由形桿

● 桿之間的連接

通過組合這些基本操作,將來應該能夠直接在太空中創(chuàng)建任何自定義結構元素。

零重力測試

2019年11月,AIMIS-FYT團隊入選 FlyYourThesis2020!歐洲航天局(ESA)的一項計劃,允許大學生在幾次拋物線飛行期間在微重力條件下進行科學和技術實驗。在整個2020年11月在法國波爾多的飛行過程中,來自慕尼黑的團隊共有90個拋物線測試他們的技術。在每個拋物線期間,它們將和打印機一起在零重力下漂浮約 20 秒。

在三個飛行日,總共將飛行90個拋物線,因此,我們可以進行總共90次實驗。實驗分為上述四個基本操作,在每個基本函數(shù)中,我們測試不同的參數(shù),以確定它們對印刷過程的影響。因此,我們?yōu)閷嶒炁鋫淞烁鞣N傳感器,如熱像儀、氣壓傳感器、溫度傳感器等。目標是打印各種尺寸和形狀的90根棒,然后進行詳細分析。實驗結果將進一步優(yōu)化印刷工藝,證明我們的增材制造方法在微重力條件下有效。將來,這項技術可以進一步改進,甚至可能在太空中進行測試。這項技術為大幅降低衛(wèi)星和其他空間飛行任務的成本提供了機會。

【AIMIS-FYT團隊: Julius Frick, Christoph Boehrer, Manuel Kullmann, Michael Kringer, Moritz Frey, Fabian Schill, Torben Schaefer, Maximilian Strasser】

免責聲明:本文為轉載文章,轉載此文目的在于傳遞更多信息,版權歸原作者所有。本文所用視頻、圖片、文字如涉及作品版權問題,請聯(lián)系小編進行處理。

推薦閱讀: