【導(dǎo)讀】隨著新型正負(fù)極材料的采用,18650型電池的容量先后增加到了3.4Ah和4.0Ah,體積能量密度則分別提高到了730和800Wh/L。因此率先進(jìn)行產(chǎn)品性能提升和下一代產(chǎn)品技術(shù)積累的公司,將有望在未來市場競爭中取得技術(shù)優(yōu)勢。

如何提高提高能量密度

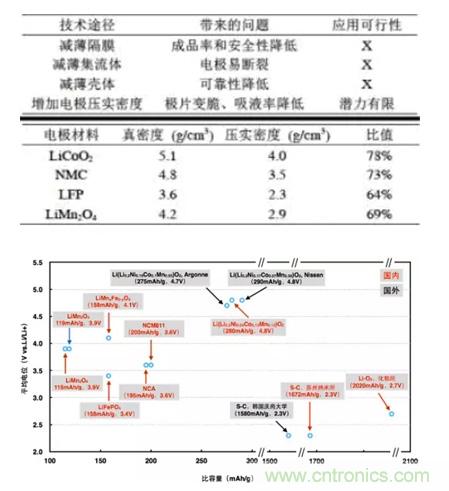

目前提高鋰離子電池能量密度的途徑有以下幾種:

1.減薄殼體,集流體,隔膜,增加電極壓實(shí)密度,減少粘結(jié)劑和導(dǎo)電劑使用量,提高活性物質(zhì)在電極中的含量;

但是相應(yīng)的會(huì)帶來一些風(fēng)險(xiǎn):薄的殼體會(huì)使電池安全性降低,集流體使電極容易發(fā)生斷裂,薄的隔膜導(dǎo)致的安全性的降低等,增加電極壓實(shí)密度則可能導(dǎo)致吸液率降低及極片變脆等。

2.將高容量低壓實(shí)的材料與高壓實(shí)的材料混合形成復(fù)合材料體系,提高復(fù)合材料體系的壓實(shí)密度。

3.選擇具有高比容量的正負(fù)極材料或是高電壓平臺(tái)的正極材料。

如用高Ni的NCM或NCA材料取代常規(guī)NCM材料,用LMFP材料代替LFP

高比容量正負(fù)極材料及高電壓正極材料

4.之前文章提到的高容量的SiC負(fù)極(戳此查看),今天主要聊聊NCA材料

目前LiNi0.8Co0.15Al0.05O2.已經(jīng)產(chǎn)業(yè)化,容量為190mAh/g左右,500次循環(huán)保持率在90%以上。

NCA生產(chǎn)合成工藝

a.制備Ni1-xCox(OH)2,表面包覆Al(OH)3,最后與Li鹽混合燒結(jié)制備NCA;

b.直接采用Ni/Co/Al鹽共沉淀制備Ni1-x-yCoxAly(OH)2,然后與Li鹽混合燒結(jié)制備NCA;

c.制備Ni1-xCox(OH)2,然后與Al(OH)3,Li鹽一起混合燒結(jié)制備NCA。

a和c方案Al元素分布不均勻,表層Al含量偏高,形成惰性層,降低最終產(chǎn)品容量,工藝復(fù)雜,成本高。

b方案Al元素可以均勻分布,產(chǎn)品性能更加優(yōu)異,流程簡單、成本低,但前驅(qū)體的制備技術(shù)難度更大。

目前Tesla電池的正極材料供應(yīng)商日本住友已完成了Ni含量在85%~88%的新組分NCA的開發(fā),較常規(guī)的Ni含量為80%~85%的NCA材料,其能量密度又提升了5%。

韓國主要采用的是Ni1-xCox(OH)2工藝路線,在火法階段將Al源和鋰源一起混合燒結(jié)制備NCA正極材料。

NCA存在的問題

1.合成困難

NCA中的Ni為+3價(jià),合成的前軀體原料為+2價(jià),Ni2+氧化成為Ni3+,Ni3+很不穩(wěn)定,高溫合成升高溫度可以提高Ni2+氧化成為Ni3+的轉(zhuǎn)化率,但由于Ni3+很不穩(wěn)定,溫度太高又導(dǎo)致Ni3+的分解。

2.合成成本高

對(duì)于普通三元材料,生產(chǎn)過程中只需要空氣氣氛,而NCA需要純氧氣氣氛,純氧的成本較高,且對(duì)制造氧氣生產(chǎn)供應(yīng)設(shè)備要求極高。

3.吸水性強(qiáng)

Ni3+很不穩(wěn)定,在有H2O存在下,

LiNiCoAlO2+H2O→NiO+LiOH+O2

LiOH+CO2→Li2CO3

Li2CO3+HF→LiF+CO2

由于存在以上反應(yīng),導(dǎo)致NCA表面堿性很高,在配料涂布極易出現(xiàn)果凍狀。

因此產(chǎn)線需要在10%左右濕度下生產(chǎn)和存儲(chǔ)。

4.電池安全性

高Ni體系滿電狀態(tài)下的熱穩(wěn)定性差,導(dǎo)致電池的安全性下降,需配合電芯體系(如高安全性隔膜,采用18650等圓柱體系)、BMS等進(jìn)行配套優(yōu)化設(shè)計(jì)。