【導(dǎo)讀】倒裝芯片的實(shí)質(zhì)是在傳統(tǒng)工藝的基礎(chǔ)上,將芯片的發(fā)光區(qū)與電極區(qū)不設(shè)計在同一個平面這時則由電極區(qū)面朝向燈杯底部進(jìn)行貼裝,可以省掉焊線這一工序,但是對固晶這段工藝的精度要求較高,一般很難達(dá)到較高的良率。

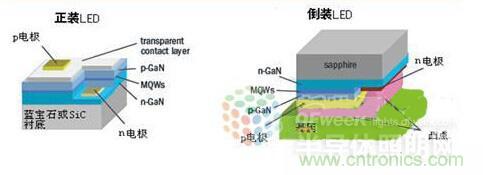

裝晶片之所以被稱為“倒裝”是相對于傳統(tǒng)的金屬線鍵合連接方式(WireBonding)與植球后的工藝而言的。傳統(tǒng)的通過金屬線鍵合與基板連接的晶片電氣面朝上,而倒裝晶片的電氣面朝下,相當(dāng)于將前者翻轉(zhuǎn)過來,故稱其為“倒裝晶片”。

倒裝芯片的實(shí)質(zhì)是在傳統(tǒng)工藝的基礎(chǔ)上,將芯片的發(fā)光區(qū)與電極區(qū)不設(shè)計在同一個平面這時則由電極區(qū)面朝向燈杯底部進(jìn)行貼裝,可以省掉焊線這一工序,但是對固晶這段工藝的精度要求較高,一般很難達(dá)到較高的良率。

倒裝晶片所需具備的條件:

①基材材是硅;②電氣面及焊凸在元件下表面;③組裝在基板后需要做底部填充。

倒裝芯片與與傳統(tǒng)工藝相比所具備的優(yōu)勢:

通過MOCVD技術(shù)在蘭寶石襯底上生長GaN基LED結(jié)構(gòu)層,由P/N結(jié)髮光區(qū)發(fā)出的光透過上面的P型區(qū)射出。由于P型GaN傳導(dǎo)性能不佳,為獲得良好的電流擴(kuò)展,需要通過蒸鍍技術(shù)在P區(qū)表面形成一層Ni-Au組成的金屬電極層。P區(qū)引線通過該層金屬薄膜引出。為獲得好的電流擴(kuò)展,Ni-Au金屬電極層就不能太薄。為此,器件的發(fā)光效率就會受到很大影響,通常要同時兼顧電流擴(kuò)展與出光效率二個因素。但無論在什麼情況下,金屬薄膜的存在,總會使透光性能變差。此外,引線焊點(diǎn)的存在也使器件的出光效率受到影響。采用GaNLED倒裝芯片的結(jié)構(gòu)可以從根本上消除上面的問題。

倒裝LED芯片技術(shù)行業(yè)應(yīng)用分析:

近年,世界各國如歐洲各國、美國、日本、韓國和中國等皆有LED照明相關(guān)項目推行。其中,以我國所推廣的“十城萬盞”計劃最為矚目。路燈是城市照明不可缺少的一部分,傳統(tǒng)路燈通常采用高壓鈉燈或金鹵燈,這兩種光源最大的特點(diǎn)是發(fā)光的電弧管尺寸小,可以產(chǎn)生很大的光輸出,并且具有很高的光效。但這類光源應(yīng)用在道路燈具中,只有約40%的光直接通過玻璃罩到達(dá)路面,60%的光通過燈具反射器反射后再從燈具中射出。

因此目前傳統(tǒng)燈具基本存在兩個不足,一是燈具直接照射的方向上照度很高,在次干道可達(dá)到50Lx以上,這一區(qū)域?qū)倜黠@的過度照明,而兩個燈具的光照交叉處的照度僅為燈下中心位置的照度的20%-40%,光分布均勻度低;二是此類燈具的反射器效率一般僅為50%-60%,因此在反射過程中有大量的光損失,所以傳統(tǒng)高壓鈉燈或金鹵燈路燈總體效率在70-80%,均勻度低,且有照度的過度浪費(fèi)。另外,高壓鈉燈和金鹵燈使用壽命通常小于6000小時,且顯色指數(shù)小于30;LED有著高效、節(jié)能、壽命長(5萬小時)、環(huán)保、顯色指數(shù)高(>75)等顯著優(yōu)點(diǎn),如何有效的將LED應(yīng)用在道路照明上成為了LED及路燈廠家現(xiàn)時最熱門的話題。一般而言,根據(jù)路燈的使用環(huán)境對LED的光學(xué)設(shè)計、壽命保障、防塵和防水能力、散熱處理、光效等方面均有嚴(yán)格的要求。作為LED路燈的核心,LED芯片的制造技術(shù)和對應(yīng)的封裝技術(shù)共同決定了LED未來在照明領(lǐng)域的應(yīng)用前景。

1)LED芯片的發(fā)光效率提升

LED芯片發(fā)光效率的提高決定著未來LED路燈的節(jié)能能力,隨著外延生長技術(shù)和多量子阱結(jié)構(gòu)的發(fā)展,外延片的內(nèi)量子效率已有很大提高。要如何滿足路燈使用的標(biāo)準(zhǔn),很大程度上取決于如何從芯片中用最少的功率提取最多的光,簡單而言,就是降低驅(qū)動電壓,提高光強(qiáng)。傳統(tǒng)正裝結(jié)構(gòu)的LED芯片,一般需要在p-GaN上鍍一層半透明的導(dǎo)電層使電流分布更均勻,而這一導(dǎo)電層會對LED發(fā)出的光產(chǎn)生部分吸收,而且p電極會遮擋住部分光,這就限制了LED芯片的出光效率。而采用倒裝結(jié)構(gòu)的LED芯片,不但可以同時避開P電極上導(dǎo)電層吸收光和電極墊遮光的問題,還可以通過在p-GaN表面設(shè)置低歐姆接觸的反光層來將往下的光線引導(dǎo)向上,這樣可同時降低驅(qū)動電壓及提高光強(qiáng)。(見圖1)另一方面,圖形化藍(lán)寶石襯底(PSS)技術(shù)和芯片表面粗糙化技術(shù)同樣可以增大LED芯片的出光效率50%以上。PSS結(jié)構(gòu)主要是為了減少光子在器件內(nèi)全反射而增加出光效率,而芯片表面粗糙化技術(shù)可以減少光線從芯片內(nèi)部發(fā)射到芯片外部時在界面處發(fā)生反射的光線損失。目前,LED芯片采用倒裝結(jié)構(gòu)和圖形化技術(shù),1W功率芯片白光封裝后,5000K色溫下,光效最高達(dá)到134lm/W。

[page]

2)LED芯片的壽命和可靠性

芯片的結(jié)溫和散熱

散熱問題是功率型白光LED需重點(diǎn)解決的技術(shù)難題,散熱效果的優(yōu)劣直接關(guān)系到路燈的壽命和節(jié)能效果。LED是靠電子在能帶間躍遷產(chǎn)生光的,其光譜中不含有紅外部分,所以LED的熱量不能靠輻射散發(fā)。如果LED芯片中的熱量不能及時散發(fā)出去,會加速器件的老化。一旦LED的溫度超過最高臨界溫度(跟據(jù)不同外延及工藝,芯片溫度大概為150℃),往往會造成LED永久性失效。有效地解決LED芯片的散熱問題,對提高LED路燈的可靠性和壽命具有重要作用。要做到這一點(diǎn),最直接的方法莫過于提供一條良好的導(dǎo)熱通道讓熱量從結(jié)往外散出。在芯片的級別上,與傳統(tǒng)正裝結(jié)構(gòu)以藍(lán)寶石襯底作為散熱通道相比,垂直及倒裝焊芯片結(jié)構(gòu)有著較佳的散熱能力。垂直結(jié)構(gòu)芯片直接采用銅合金作為襯底,有效地提高了芯片的散熱能力。倒裝焊(Flip-Chip)技術(shù)通過共晶焊將LED芯片倒裝到具有更高導(dǎo)熱率的硅襯底上(導(dǎo)熱系數(shù)約120W/mK,傳統(tǒng)正裝芯片藍(lán)寶石導(dǎo)熱系數(shù)約20W/mK),芯片與襯底間的金凸點(diǎn)和硅襯底同時提高了LED芯片的散熱能力,保障LED的熱量能夠快速從芯片中導(dǎo)出。

芯片的ESD保護(hù)

另外,抗靜電釋放(ESD)能力是影響LED芯片可靠性的另一因素。藍(lán)寶石襯底的藍(lán)色芯片其正負(fù)電極均位于芯片上面,間距很?。粚τ贗nGaN/AlGaN/GaN雙異質(zhì)結(jié),InGaN活化簿層厚度僅幾十納米,對靜電的承受能力有限,很容易被靜電擊穿,使器件失效。為了防止靜電對LED芯片的損害,一方面可以采用將生產(chǎn)設(shè)備接地和隔離人體靜電等生產(chǎn)管理方法,另一方面可以在LED芯片中加入齊納保護(hù)電路。在應(yīng)用到路燈領(lǐng)域中,傳統(tǒng)芯片結(jié)構(gòu)ESDHBM最高約為2000V,通常需要在封裝過程中通過金線并聯(lián)一顆齊納芯片以提高ESD防護(hù)能力,不僅增加封裝成本和工藝難度,可靠性也有較大的風(fēng)險。通過在硅襯底內(nèi)部集成齊納保護(hù)電路的方法,可以大大提高LED芯片的抗靜電釋放能力(ESDHBM=4000~8000V),同時節(jié)約封裝成本,簡化封裝工藝,并提高產(chǎn)品可靠性。

3)實(shí)例介紹倒裝芯片的穩(wěn)定性

LED路燈通常為60-200W左右,目前主要采取兩種方式來實(shí)現(xiàn),一種是通過“多顆芯片金線串并聯(lián)的模組”和“多顆LED通過PCB串并聯(lián)”的方式來實(shí)現(xiàn)高瓦數(shù)。無論哪種實(shí)現(xiàn)方式,均要求在封裝過程中通過焊線(Wire-bonding)的方式實(shí)現(xiàn)芯片與支架的電路連接,而焊接過程中瓷嘴對LED的芯片的沖擊是導(dǎo)致LED漏電、虛焊等主要原因,傳統(tǒng)正裝和垂直結(jié)構(gòu)LED,電極位于芯片的發(fā)光表面,因此焊線過程中瓷嘴的正面沖擊極易造成發(fā)光區(qū)和電極金屬層等的損傷,在LED芯片采取倒裝結(jié)構(gòu)中,電極位于硅基板上,焊線過程中不對芯片進(jìn)行沖擊,極大地提高封裝可靠性和生產(chǎn)良率。

LED芯片的封裝要求

作為LED路燈的核心器件,LED芯片的性能需要通過LED封裝工藝來實(shí)現(xiàn)光效、壽命、穩(wěn)定性、光學(xué)設(shè)計、散熱等能力的提升。由于芯片結(jié)構(gòu)的不同,對應(yīng)的封裝工藝也有較大的差異。

光效提升

正裝結(jié)構(gòu)和垂直結(jié)構(gòu)的芯片是GaN與熒光粉和硅膠接觸,而倒裝結(jié)構(gòu)中是藍(lán)寶石(sapphire)與熒光粉和硅膠接觸。GaN的折射率約為2.4,藍(lán)寶石折射率為1.8,熒光粉折射率為1.7,硅膠折射率通常為1.4-1.5。藍(lán)寶石/(硅膠+熒光粉)和GaN/(硅膠+熒光粉)的全反射臨界角分別為51.1-70.8°和36.7-45.1°,在封裝結(jié)構(gòu)中由藍(lán)寶石表面射出的光經(jīng)由硅膠和熒光粉界面層的全反射臨界角更大,光線全反射損失大大降低。同時,芯片結(jié)構(gòu)的設(shè)計不同,導(dǎo)致電流密度和電壓的不同,對LED的光效有明顯的影響。如傳統(tǒng)的正裝芯片通常電壓在3.5V以上,而倒裝結(jié)構(gòu)芯片,由于電極結(jié)構(gòu)的設(shè)計,電流分布更均勻,使LED芯片的電壓大幅度降低至2.8V-3.0V,因此,在同樣光通量的情況,倒裝芯片的光效比正裝芯片光效約高16-25%左右。

可靠性提升

LED的可靠性由LED芯片、熒光粉、硅膠、支架、金線等材料共同決定,其中LED芯片產(chǎn)生的熱量如不能快速導(dǎo)出,將直接影響LED芯片的結(jié)溫和熒光粉、硅膠的可靠性。目前熒光粉根據(jù)體系不同,耐高溫能力也有較大的差別,通常熒光粉在100-120℃以上開始有衰減,因此如何降低LED芯片表面的溫度成為提高LED可靠性的關(guān)鍵因素。垂直結(jié)構(gòu)芯片能夠通過金屬襯底將熱量快速導(dǎo)出至支架中,芯片表面溫度較低,正裝芯片熱量通過藍(lán)寶石導(dǎo)出至支架中,由于藍(lán)寶石導(dǎo)熱率較低(約20W/mK),熱量無法快速導(dǎo)出,逐漸累積,對熒光粉的可靠性影響較大。倒裝結(jié)構(gòu)的芯片的熱量絕大部分向下通過金凸點(diǎn)快速導(dǎo)入至硅基板(導(dǎo)熱率約120W/mK)中,再由硅基板導(dǎo)入支架中,而向上由于藍(lán)寶石導(dǎo)熱率低,只有小部分熱量積累在藍(lán)寶石中,實(shí)現(xiàn)熱(向下導(dǎo)出)和光的分離(向上射出)設(shè)計,同時藍(lán)寶石的表面溫度較低,可以延長熒光粉的老化周期,大大提高LED的可靠性和壽命。同時,由于倒裝結(jié)構(gòu)的良好散熱設(shè)計,倒裝1W芯片可以具有更好的L-I線性關(guān)系(見下圖)和飽和電流容忍能力及大電流承受能力。倒裝1W功率芯片可支持長期室溫780mA大電流老化。

1W功率芯片安裝的路燈實(shí)例分析照明效果

LED倒裝芯片以其低電壓(3.0V以下)、高光效(100-110lm/W)、高穩(wěn)定性而逐漸被國內(nèi)大多數(shù)燈具廠家應(yīng)用于路燈照明中?,F(xiàn)以一客戶用倒裝芯片安裝的路燈為例對高壓鈉燈和LED路燈進(jìn)行對比分析。港前大道在改造前采用400W(頂燈)+150W(腰燈)高壓鈉燈路燈,每桿日耗電量為6.6度,改造后采用180W(頂燈)+60W(腰燈)LED路燈,每桿日耗電量為3.1度,道路照明質(zhì)量完全達(dá)到城市道路照明標(biāo)準(zhǔn)CJJ-45-2006的要求,節(jié)能53%。采用德國LM-1009道路專用窄視角亮度計,按道路照明亮度測量方法(測量儀器位于距離起始被測點(diǎn)60米處,儀器高度1.2米,沿車道中心線測量兩燈桿間亮度最高和最低處,逐點(diǎn)測量),改造前該路面最大照度為42Lx,最小照度為8Lx,平均照度30Lx,均勻度0.3;改造后該路面最大照度為23Lx,最小照度為12Lx,平均照度18Lx,均勻度0.75。

由于LED光源的顯色性在70以上,亮度分布均勻,對目標(biāo)的辨別能力遠(yuǎn)好于顯色指數(shù)為23的高壓鈉燈,在道路照明的條件下(中間視覺),適當(dāng)降低白光LED的照度要求(降低1/3),可以達(dá)到與高壓鈉燈同等的照明效果。此次在港前大道更換使用LED路燈后,路面總體均勻度、縱向均勻度、橫向均勻度均達(dá)到了0.70以上,取得很好的照明效果。

未來LED的芯片發(fā)展方向

目前高功率的LED路燈主要通過“多顆芯片金線串并聯(lián)”和“多顆LED通過PCB串并聯(lián)”的方式來實(shí)現(xiàn)。前者由于芯片之間需要進(jìn)行光電參數(shù)的匹配,且多顆金線串并聯(lián)封裝的工藝不可靠性和低封裝良率,一直未被廣泛使用。而后者則需要對多顆LED進(jìn)行嚴(yán)格的光電參數(shù)匹配,且光學(xué)設(shè)計困難。因此,“芯片級”模組化產(chǎn)品是未來LED芯片的一個重要發(fā)展方向。芯片級LED模組,單顆芯片間通過基板內(nèi)的電路實(shí)現(xiàn)串并聯(lián)連接,解決傳統(tǒng)模組集成依靠金線進(jìn)行串并聯(lián)的問題,大幅度提升產(chǎn)品良品率,極大地降低了整個封裝流程的生產(chǎn)成本,嚴(yán)格控制集成模組芯片的各芯片間的參數(shù)差異,保證模組芯片長期使用的可靠性,同時模組芯片可以作為單元,進(jìn)行串并聯(lián)拼接,形成更大功率的模組。利用倒裝技術(shù),可以在“芯片級”上實(shí)現(xiàn)不同尺寸、顏色、形狀、功率的多芯片集成,實(shí)現(xiàn)超大功率模組產(chǎn)品,這是任何其它的芯片技術(shù)不能達(dá)到的優(yōu)勢。